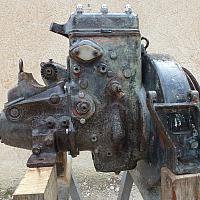

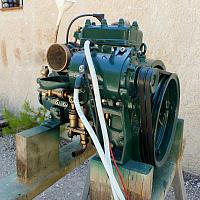

J'ai récupéré le moteur dans son jus ! Il était en bon état mécanique hormis une belle couche de rouille extérieure qu'il faudra enlever. (le moteur était stocké dehors sous une bache déchirée et livré aux intempéries)

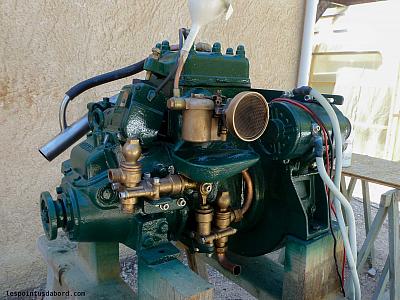

Après démontage des pièces en bronze, le carburateur Solex 26MHG , les pompes à piston en bronze et puis aussi la magneto Lucas et la Dynastar, s'en est suivi un bon décapage de l'ancienne peinture rouge encore présente par endroits.

Pour la rouille un brossage mécanique et un traitement phosphatant furent indispensables. J'ai ensuite appliqué un primaire époxy polyamide anticorrosion à très forte teneur en zinc métal (EPOXY ZINC EPZ 210 de Map Yachting)

Pour terminer je l'ai recouvert d'une peinture moteur de chez Restom (Restom® MotorPeint PMV 3030)

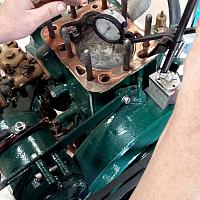

Pour la partie mécanique j'ai confié ça à un ami mécanicien dans l'armée et passionné de vieilles bielles, merci à William Gredin ! Avant redémarrage il a calé l'allumage de la magnéto en controllant le point haut après avoir décullassé le bloc.

Pour"dégommer" le cylindre on a fait tourné le moteur sur des temps courts jusqu'à retrouver une bonne compression.

Caractéristiques du NC1

-

Monocylindre de 452 cm3

-

Culasse rapportée. facilement démontable pour l'inspection du piston et des soupapes.

-

Vilebrequin en acier forgé et équilibré avec son volant.

-

Bielle an acier matricé, avec coussinets minces.

-

Piston an aluminium étamé à cinq segments dont deux racleurs d'huile.

-

Soupapes latérales en acier Inoxydable a haute résistance, démontage facile permettant le rodage a bord.

-

Distribution par engrenages à taille hélicoïdale, rigoureusement silencieuse.

-

Arbre à cames an acier nickel-chrome, traité, rectifié, cames a profil silencieux.

-

Circulation d'eau en circuit direct.

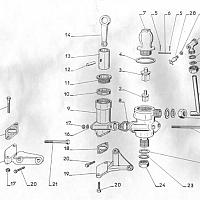

Alimentation et carburation

Carburateur Solex 26MHG, étanche, type antiroulis avec pare-flamme et gatte incorporée.

Équipement électrique

12 volts, du type étanche spécialement protégé pour utilisation marine comprenant :

-

Dynastart Bosch assurant le démarrage du moteur et la recharge de la batterie.

-

Allumage par rupteur et bobine - normes d'antiparasitage O.R.T.F.

-

Tableau de bord - voyant lumineux de charge, contacteur : deux positions (ventilateur de cale et mise sous tension), bouton de démarrage - régulateur de dynastart incorporé, repérage du câblage du circuit de démarrage.

Refroidissement

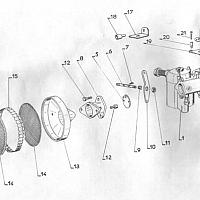

Par circuit direct. Pompe à eau en bronze à piston + pompe de cale idem

Graissage

Par barbotage. Vidange du carter d'huile par pompe à main. Jauge d'huile incorporée.

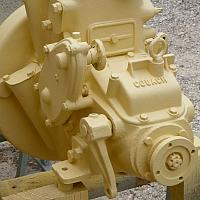

Inverseur

Inverseur de conception RENAULT-marine-COUACH à pignons satellites en acier à haute résistance.

Montage

Fixation du groupe par quatre pieds. Anneaux d'élingage. Inclinaison longitudinale de montage jusqu'a 15°, soit 30% environ.

Poids et dimensions

-

Groupe en ordre de marche (sec) : 97 kg

-

Longueur hors tout : 575 mm

-

Largeur hors tout : 468 mm

-

Hauteur hors tout : 506 mm

Caractéristiques :

Puissance : 5 ch DIN à 1 400 tr/mn. Monocylindre, type 4 temps. Alésage 80 mm course 90 mm. Cylindrée : 452 cm3. Carburateur Solex 26 MHGE. Allumage par magnéto Lucas type SR1 à déclic. Bougie Marchal 22L. Alimentation en carburant par gravité. Graissage par barbotage. Refroidissement par circulation d'eau mis en circulation par pompe a piston. Démarrage manuel ou sur demande, avec Dynastar 12 V. Changement de marche AV et AR et point mort.

Réglages :

Carburateur: buse 15, gicleur principal 65 x 21, ralenti 45. Allumage: calage magnéto: sur piston déclic magnéto pour point mort haut, écartement des contacts 0,4 mm. Bougies: écartement électrodes 0,7. Jeu de réglage des soupapes : admission 0,20, échappement 0,25. Jeu à la coupe des segments 0,4 à 0,55 mm. Couples de serrage: culasse 7 mkg, bielle 4 mkg. Contenance du carter d'huile 2,5 litres SAE 20 en hiver ou SAE 30 en été.